પ્રકરણ એક

ઉત્પાદન પરિચય

પરંપરાગત ડિઝાઇન ખ્યાલ અને ઉત્પાદન તકનીકને તોડે છે, બજારના પરિપત્ર કટ-પાઇલ કાપડની લાક્ષણિકતાઓને પણ જોડે છે, અમે સ્વતંત્ર રીતે અમારા ગોળાકાર વણાટ મશીન વિકસાવ્યા છે.

એપ્લિકેશન્સ:

બ્લેન્કેટ, કાર્પેટ, કોરલ ફ્લીસ, હાઈ-પાઈલ, પાઈન-ફેબ્રિક, પીકોક કાશ્મીરી, પીવી ફ્લીસ, સ્ટ્રો કાશ્મીરી અને તમામ પ્રકારના કપડાની સામગ્રી.

તકનીકી ડેટા:

મોડલ: YF3012;YF3016;YF3020;YF3214;YF3218;YF3222;YF3418;YF3420;YF3422;YF3620;YF3622;YF3822;YF3824;YF3826;YF3828;YF4022;YF4026;YF4030;YF4428;YF4432

સિલિન્ડર વ્યાસ: 30-38 ઇંચ

નીડલ ગેજ: 14G-32G

ફીડર: 12F-32F

RPM: 1-23r/min

પાવર: 4kw, 5.5kw

ખૂંટોની ઊંચાઈ: 4-25, 25-50mm

પ્રકરણ બે

અનલોડિંગ અને ઇન્સ્ટોલેશન

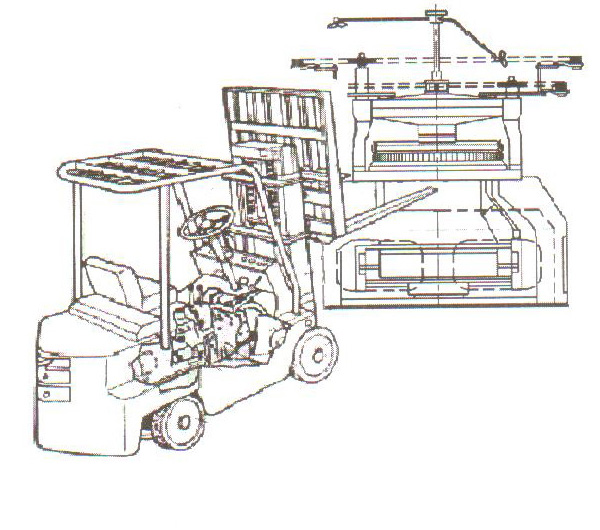

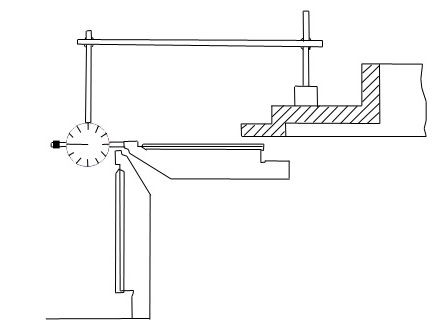

મુખ્ય ફ્રેમ અનલોડિંગ

ફ્રેમને અનલોડ કરવા માટે 5 ટનથી વધુ ફોર્કલિફ્ટનો ઉપયોગ કરો, આકૃતિ 1-1 માં બતાવ્યા પ્રમાણે પદ્ધતિ, pl વાંચોનીચેની સૂચનાઓ:

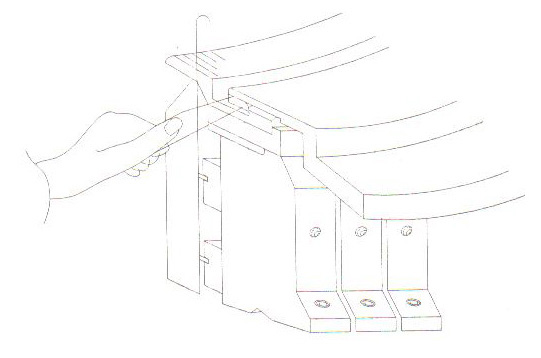

1.અનલોડ કરતા પહેલા, કાપડના રીવાઇન્ડરને મુખ્ય પગ સાથે સમાંતર બનાવવા માટે ટ્રાન્સમિશન સિસ્ટમને હાથથી ખસેડો (સામાન્ય રીતે, ડિલિવરી પહેલા મશીનો આ સ્થિતિમાં હોય છે).

2. ફોર્કલિફ્ટ હાથને પગની બે જોડી વચ્ચે ધીમે ધીમે લોડ કરો અને નીચેથી ઊભી રીતે ઉપાડો (ધ્યાન: અનલોડિંગ દરમિયાન મશીન સ્લિપને કારણે નુકસાન ટાળવા માટે હાથ અને મશીન વચ્ચે લાકડાના કેટલાક બ્લોકને પેડ કરો)

3. અનલોડિંગ દરમિયાન, મશીનને જમીનથી લગભગ 30-50 સે.મી. ઉપર રાખો, ઉબડ-ખાબડ રસ્તા પર દોડવાની મંજૂરી ન આપો, અચાનક રોકવા અથવા ખસેડવાની મંજૂરી ન આપો, અને કાળજીપૂર્વક ઉપર અને નીચે પ્રકાશ કરો.

4. જો મશીન ગ્રાહકની ફેક્ટરીમાં પહોંચાડ્યું ન હોય, તો કૃપા કરીને સુકી અને સ્વચ્છ જગ્યાએ મૂકવાની ખાતરી કરો, મશીનની સામાન્ય ઉપયોગિતાને ટાળવા માટે ડેમ અને કાટથી પ્રભાવિત થવાનું ટાળો.

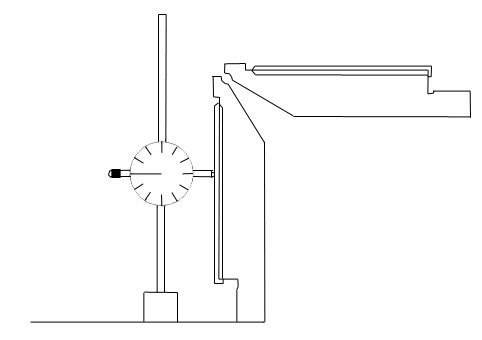

મશીનની સ્થિતિ અને ઇન્સ્ટોલેશન:

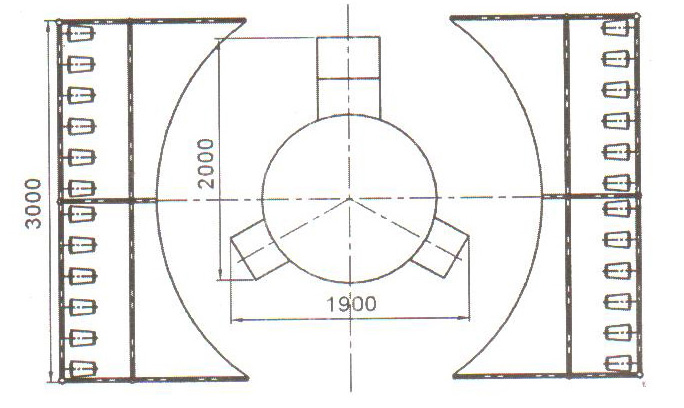

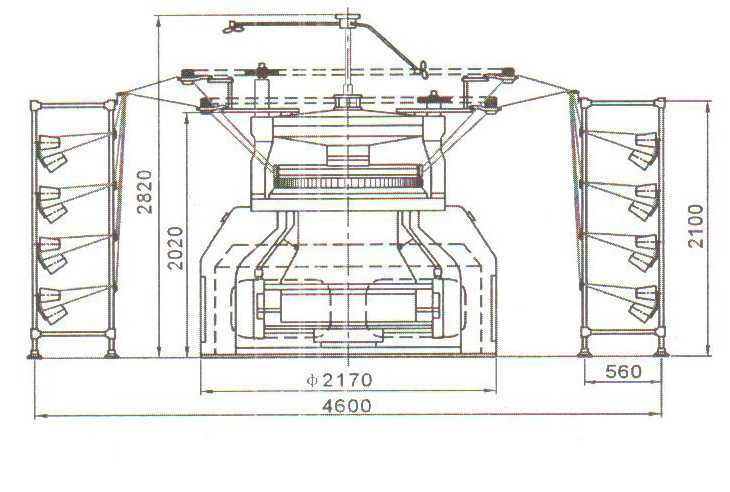

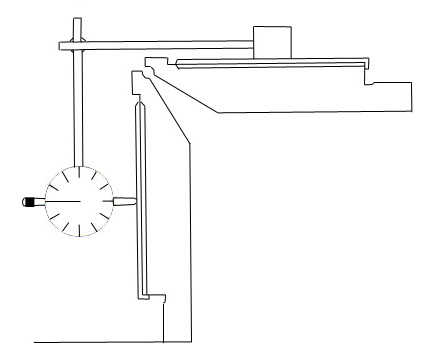

1. પોઝિશન ફિક્સ કરતા પહેલા, આકૃતિ 1-2 માંના કદ અનુસાર, ઇન્સ્ટોલેશનની સ્થિતિની ખાતરી કરવા માટે ફ્રેમ અને ક્રિલની સ્થિતિને માપો

2. પોઝિશન ફિક્સ કર્યા પછી, મશીનની સપાટીને કાળજીપૂર્વક સમતળ કરવા માટે ગ્રેડિએન્ટરનો ઉપયોગ કરો (મુખ્ય અને વાઇસ ફીટના પગના સ્ક્રૂને સમાયોજિત કરી શકો છો, તેની ખાતરી કરવા માટે કે બાજુની ભૂલ 5mm કરતાં વધુ ન હોય)

ક્રીલનું સ્થાન અને સંયોજન

1. આકૃતિ 1-2 કદ અનુસાર ક્રીલની સ્થિતિની પુષ્ટિ કરો.

2. નળાકાર સ્તંભ અને તે ટ્રાન્સમને જોડો, અને ક્રિલની ફ્રેમ સેટ કરો

3. ક્રિલની પાછળની બાજુએ ચાર જાડા એલ્યુમિનિયમ સ્ટ્રીપ્સ ઇન્સ્ટોલ કરો (યાર્ન ટ્યુબ ટ્રેક ઇન્સ્ટોલ કરવા માટે), અને અન્ય ચાર પાતળી સ્ટ્રીપ્સ ક્રિલ પહેલાં ઇન્સ્ટોલ કરવી જોઈએ (પ્રેસર ડિવાઇસ ઇન્સ્ટોલ કરવા માટે)

4. યાર્ન ફીડિંગ એલ્યુમિનિયમ સ્ટ્રીપ્સની ઊંચાઈ પ્રેસર એલ્યુમિનિયમ કરતાં વધુ હોવી જોઈએ, તેથી જ્યારે ગૂંથવું ત્યારે, યાર્ન ફીડિંગ સરળ હશે, સરળતાથી તૂટી જશે નહીં.

5. આગળની એલ્યુમિનિયમ સ્ટ્રીપ્સ પર પ્રેસર ડિવાઇસ ઇન્સ્ટોલ કરો, પાછળની એલ્યુમિનિયમ સ્ટ્રીપ્સ પર ક્રિલ યાર્ન ટ્યુબ ટ્રેક ઇન્સ્ટોલ કરો.યાર્ન ફીડિંગ ટાળવા માટે સમાન અંતર રાખો.

યાર્ન મોકલવાનું સંયોજન

1. યાર્ન ફીડિંગ ક્રીલ ટ્રાન્સફોર્મ્સ અને કોલમ ઇન્સ્ટોલ અને એડજસ્ટ કરો

2. અપ ગોળાકાર ફ્રેમ, અપ યાર્ન સ્ટોરેજ ડિવાઇસ અને ઓટોમેટિક સ્ટોપ ડિવાઇસ પાવર સપ્લાય વાયર ઇન્સ્ટોલ કરો.

3. ડાઉન સર્ક્યુલર ફ્રેમ, ડાઉન યાર્ન સ્ટોરેજ ડિવાઇસ અને ઓટોમેટિક સ્ટોપ ડિવાઇસ પાવર સપ્લાય વાયર ઇન્સ્ટોલ કરો.

4. અપ અને ડાઉન ટ્રાન્સમિશન બેલ્ટ ઇન્સ્ટોલ કરો.

5. ઉપર અને નીચે ડસ્ટ કલેક્ટર ઇન્સ્ટોલ કરો, ચાહકની સ્થિતિને સમાયોજિત કરવા માટે ધ્યાન આપો.

6.યાર્ન એલ્યુમિનિયમ પ્લેટને સમાયોજિત કરો

7. સ્વચાલિત સ્ટોપ ઉપકરણની શક્તિને કનેક્ટ કરો.

પ્રકરણ ત્રણ

તકનીકી ધોરણ અને પ્રાથમિક ગોઠવણ

અમારા તમામ મશીન ડિલિવરી પહેલા કડક ઇન્જેક્શન, એડજસ્ટમેન્ટ અને કમિશનિંગ કામ દ્વારા થાય છે (બધા મશીન 48 કલાકથી વધુ કામ કરે છે)

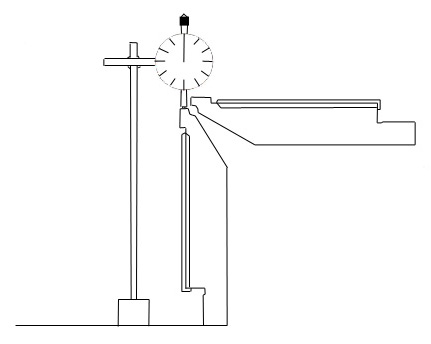

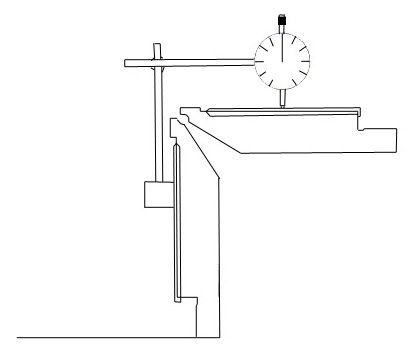

તકનીકી ધોરણો

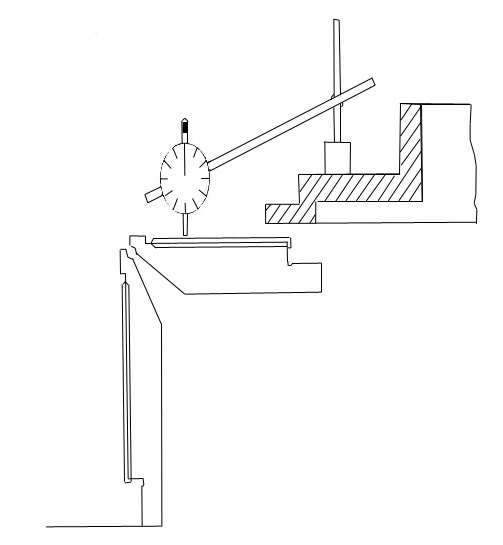

1. ઉપરની સોય ડાયલની સ્વ પ્લેનેસ

ધોરણ≤0.05 સે.મી

2. ઉપરની સોય ડાયલની સ્વ ગોળાકારતા

ધોરણ≤0.05 સે.મી

3. ડાઉન સોય ડ્રમની સ્વ ગોળાકારતા

ધોરણ≤0.05 સે.મી

4. ડાઉન સોય ડ્રમની સ્વ પ્લેનેસ

ધોરણ≤0.05 સે.મી

5.અન સોય ડાયલ અને ડાઉન સોય ડ્રમની સમાન પ્લેનેસ

ધોરણ≤0.05 સે.મી

6. ઉપરની સોય ડાયલ અને ડાઉન સોય ડ્રમની સમાન ગોળાકારતા

ધોરણ≤0.05 સે.મી

7.અપ કેમ્સ અને સોય ડ્રમ વચ્ચેની જગ્યા

0.15mm-0.25mm

8.ડાઉન કેમ્સ અને સોય ડ્રમ વચ્ચેની જગ્યા

0.15 મીમી-0.25 મી

પ્રાથમિક ગોઠવણ

સામાન્ય રીતે, અમારું મશીન ડિલિવરી પહેલાં કડક ઇન્જેક્શન દ્વારા હોય છે, પરંતુ તમને મશીનનો વધુ સલામતી ઉપયોગ કરવા દેવા માટે, ઉપયોગ કરતા પહેલા pl તપાસો અને સમાયોજિત કરો.

1. મોટર ડ્રાઇવ તપાસો

પાવરને કનેક્ટ કરો, અને મોટરની ડ્રાઇવિંગ દિશા તપાસો, જો મોટર પરના લેબલ સાથે દિશા અલગ હોય, તો તરત જ મોટર વાયરિંગ બદલો (મોટર ટર્મિનલના ત્રણ તબક્કામાંથી બેનું વિનિમય કરો).

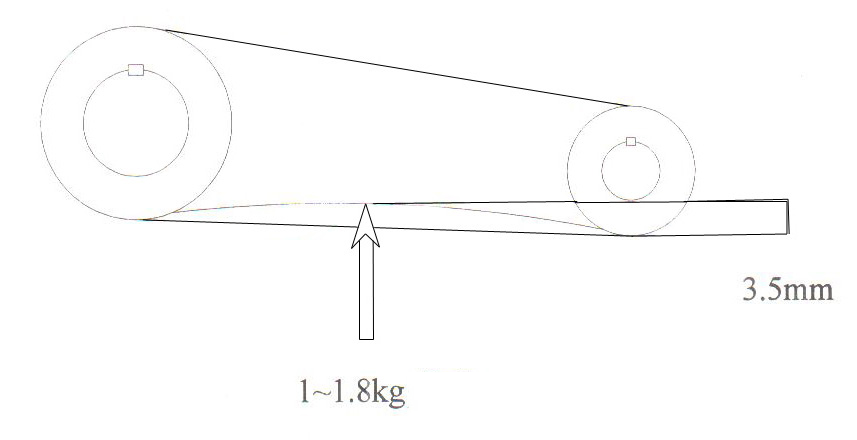

2. મોટર ડ્રાઇવ બેલ્ટની તપાસ અને ગોઠવણ

કામ કરતા પહેલા, મોટર ડ્રાઇવ બેલ્ટનું તણાવ તપાસો.બેલ્ટની મધ્યમાં 1-1.8kg બળ મેળવો, બેલ્ટની રેખીય વિકૃતિ 3.5mm કરતાં ઓછી કરો, જરૂરિયાત પૂરી થાય ત્યાં સુધી તેને સમાયોજિત કરો.એડજસ્ટ મેથડ: મોટર બેઝ લૉક સ્ક્રૂને ઢીલો કરો, મોટર ટેન્શન એડજસ્ટિંગ સિલ્ક હેટને સમાયોજિત કરો, જ્યાં સુધી ટેન્શન જરૂરિયાત પૂરી ન કરે ત્યાં સુધી અને સ્ક્રૂને કડક કરો.

ધ્યાન: પ્રથમ ત્રણ દિવસમાં, એકવાર ફરીથી તપાસો અને દર ત્રણ મહિને પછી તપાસો.

3. બ્લોઇંગ સિસ્ટમ એડજસ્ટમેન્ટ

બ્લોઇંગ સિસ્ટમના ચાહકને ખાસ કરીને એડજસ્ટ કરવાની જરૂર છે, જ્યાં સુધી ચાહક શ્રેષ્ઠ સ્થાને સ્થિત ન હોય.તેથી જ્યારે પાવર ચાલુ હોય, ત્યારે પંખો યાર્ન ફીડિંગના દરેક ખૂણાને ઉડાડી શકે છે.

4. યાર્ન ટ્રાન્સમિશન સિસ્ટમનું એડજસ્ટમેન્ટ

(1) યાર્ન ફીડિંગ એલ્યુમિનિયમ પ્લેટનું માઇક્રો એડજસ્ટમેન્ટ.

યાર્ન ફીડિંગ એલ્યુમિનિયમ પ્લેટનો વ્યાસ બદલો, ટ્રાન્સમિશન રેશિયો બદલાશે અને યાર્ન ફીડિંગ રકમ બદલાશે.પદ્ધતિઓ નીચે મુજબ છે:

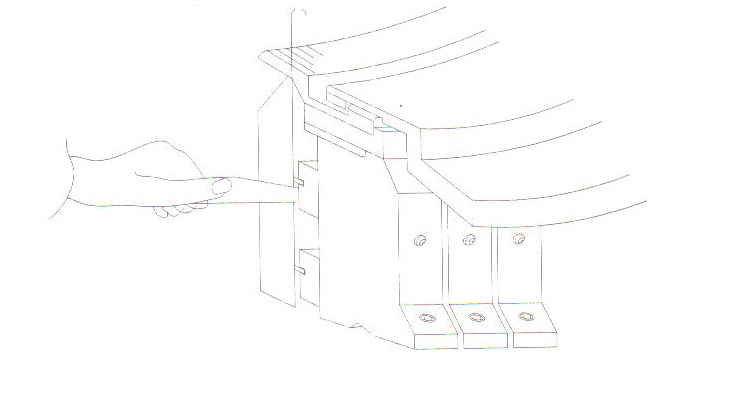

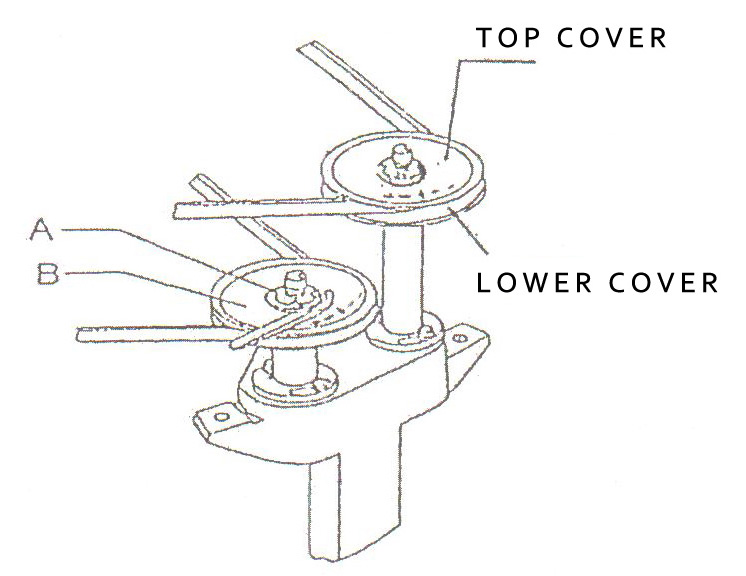

①પ્રથમ, યાર્ન ફીડિંગ એલ્યુમિનિયમ પ્લેટની ટોચ પર ગોળ અખરોટ A ને છૂટા કરવા માટે રેંચનો ઉપયોગ કરો.

②કવરને “+” દિશામાં ફેરવો, પ્લેટની અંદરના 12 સ્લાઇડર્સ બહારની તરફ વિસ્તરશે, વ્હીલનો વ્યાસ વધારશે અને યાર્ન ફીડિંગ જથ્થામાં વધારો કરશે.તેનાથી વિપરીત, "-" પર ફેરવો, યાર્ન ફીડિંગ જથ્થો ઘટશે.ફરતી વખતે, સમાંતર રાખો, અન્યથા, સ્લાઇડર્સ સ્લોટમાંથી નીચે પડી શકે છે.

③યાર્ન ફીડિંગ એલ્યુમિનિયમ પ્લેટની વ્યાસ શ્રેણી હશે: 70-202mm

④ પ્લેટને સમાયોજિત કર્યા પછી, રાઉન્ડ અખરોટને ફરીથી લોક કરો.

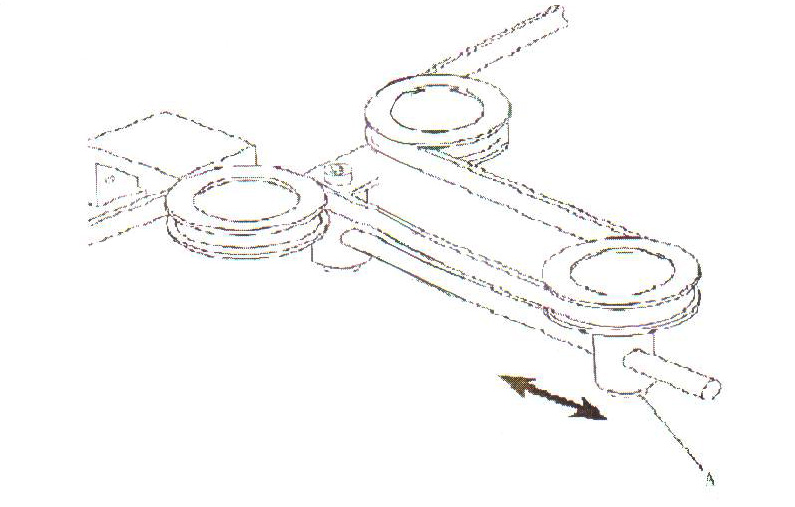

(2) યાર્ન ફીડિંગ ટ્રાન્સમિશન બેલ્ટનું ટેન્શન એડજસ્ટમેન્ટ

જો પટ્ટો ખૂબ ઢીલો હોય, તો યાર્ન સંગ્રહ ઉપકરણ સરકી જશે અને અટકી જશે, અને યાર્ન ફીડિંગને પ્રભાવિત કરશે.તેથી કમિશનિંગ પહેલાં, યાર્ન ફીડિંગ ટ્રાન્સમિશનને નીચે પ્રમાણે શ્રેષ્ઠ રીતે ગોઠવો:

①સ્ક્રુ A ને છૂટો કરો

②સ્ક્રોલ વ્હીલને સ્લાઇડરની સાથે બહારની તરફ ખેંચો, ખાતરી કરો કે યાર્ન સ્ટોરેજ ડિવાઇસ પર બેલ્ટનો તણાવ સમાન છે.

③સ્ક્રુ A લોક કરો

1.ગ્રીસ લુબ્રિકેશનની તપાસ

ટ્રાન્સમિશન સિસ્ટમ અને કાપડ રોલિંગ સિસ્ટમના દરેક ભાગનું લ્યુબ્રિકેશન તપાસો, જો ત્યાં કોઈ અસામાન્ય હોય, તો સમયસર ગ્રીસ લ્યુબ્રિકેશન ઉમેરો

પ્રકરણ ચાર

વણાટ દરમિયાન સામાન્ય સમસ્યાઓ

છિદ્ર

રફ યાર્નને કારણે મુખ્ય

ખરાબ ગુણવત્તા અથવા ખૂબ સૂકા યાર્નને કારણે

· યાર્ન ફીડિંગ મોંની ખોટી સ્થિતિ

· યાર્ન ટેન્શન ખૂબ મોટું છે અથવા કોઇલ ટેન્શન ખૂબ મોટું છે

કોઇલની ઘનતા ખૂબ વધારે છે

· વણાટનું વર્તુળ ખૂબ લાંબુ છે અને ફેબ્રિક ખૂબ પાતળું છે

સોય ખૂટે છે

· યાર્ન ફીડિંગ મોંની ખોટી સ્થિતિ

· યાર્ન ટેન્શન ખૂબ નાનું છે

· વણાટનું વર્તુળ ખૂબ લાંબુ છે

· યાર્ન ચાટ ખોટો ખોરાક મોં છિદ્ર

· સરફેસ યાર્ન ફીડિંગ મોં ખૂબ વધારે છે

ટક ઘટના

કોઇલેડ ટેન્શન ખૂબ નાનું છે

ફેબ્રિકની ઘનતા ખૂબ વધારે છે

· સોયની જીભને નુકસાન થયું છે

સોય જીભને નુકસાન

· ફીડિંગ મોંની સ્થિતિ ખૂબ ઊંચી છે, ખૂબ આગળ અથવા ખૂબ પાછળ છે, ધ્યાન આપો કે યાર્ન ખોરાકના મોંમાં પ્રવેશ્યું છે કે કેમ.

સોયની અથડામણ

તેલનો અભાવ અથવા અયોગ્ય ઉપયોગ

· યાર્નની ગુણવત્તા ખૂબ છિદ્રાળુ છે અથવા ક્રિલ ગેજ માટે અયોગ્ય છે

· ઝડપ ખૂબ વધારે છે અથવા ફેબ્રિકની ઘનતા ખૂબ વધારે છે

તૂટેલા સોય ડ્રમ, સોય ડાયલ અથવા કેમ દ્વારા થાય છે

· મૂળ વણાટ સરળ નથી, પર્યાપ્ત સ્વચ્છ નથી

અપ વણાટ ડાયલ અને ડ્રમ વચ્ચેનું અંતર ખોટું હતું

પટ્ટાઓ

· સરફેસ યાર્ન ટેન્શનનું અયોગ્ય ગોઠવણ

· યાર્નની ગુણવત્તા અલગ છે

પ્રેશર વૂલ વ્હીલની અયોગ્ય સ્થિતિ ગોઠવણ

· બોટમ યાર્ન ટેન્શનનું અયોગ્ય ગોઠવણ

બાર

છરી તીક્ષ્ણ નથી

છરીમાં ઘણી બધી ધૂળ અને છરીનો હૂક ખૂબ ચુસ્ત છે

· તેલનો અભાવ, તેલની માત્રા ખૂબ ઓછી છે

પ્રકરણ પાંચ

જાળવણી

આધુનિક ગૂંથણકામ મશીનની ઉચ્ચ ગતિ અને ઉચ્ચ ચોકસાઇ માટે જાળવણીની ઉચ્ચ વિનંતીની જરૂર છે, તેથી, અમારી કંપનીએ દૈનિક કાર્યની કેટલીક જાળવણી પદ્ધતિનો ગંભીરતાથી સારાંશ આપ્યો છે, આશા છે કે ગ્રાહકો મશીનને શ્રેષ્ઠ સ્થિતિમાં કામ કરવા માટે સૂચનોનું પાલન કરશે.

મશીનનો પ્રારંભિક ઉપયોગ અને જાળવણી

1.જ્યારે મશીન ઇન્સ્ટોલેશન પૂર્ણ કરે છે અને ઉત્પાદન શરૂ કરે છે, ત્યારે ઝડપ ખૂબ ઝડપી ન હોઈ શકે, પ્રથમ અઠવાડિયા દરમિયાન 20 કલાક એક દિવસ), ઝડપ 10r/મિનિટની અંદર રાખો.એક અઠવાડિયા પછી, ધીમે ધીમે સામાન્ય ગતિને સમાયોજિત કરો

2.પ્રથમ મહિનો રન-ઇન પિરિયડનો છે, એક મહિના પછી, મશીનની ગ્રેઇલમાં મશીન ઓઇલ બદલો અને દર ત્રણ મહિને બદલો

3. ઓઈલ લેવલરનું મશીન ઓઈલ 1/2-2/3 રાખો, જ્યારે ઓઈલની અછત હોય ત્યારે સમયસર સપ્લાય કરો, જેથી વેઅર પ્લેટને નુકસાન ન થાય અને મશીન લોકીંગનું કારણ બને

દૈનિક જાળવણી

1. ગૂંથણના ભાગ અને બેચિંગ ઉપકરણને સ્વચ્છ રાખવા માટે, યાર્ન ક્રિલ અને મશીનની સપાટી પર દરેક પાળી પર જોડાયેલ ધૂળને સાફ કરો

2. દરેક શિફ્ટમાં સ્વચાલિત સ્ટોપ ઉપકરણ અને સલામતી ઉપકરણ તપાસો, જો ત્યાં કોઈ અસામાન્ય હોય, તો તેને તરત જ રિપેર કરો અથવા બદલો.

3.દરેક શિફ્ટમાં યાર્ન ફીડિંગ ડિવાઇસને તપાસો, જો ત્યાં કોઈ અસામાન્ય હોય, તો તેને તરત જ ગોઠવો

4. મશીન ઓઈલ મિરર અને ટેન્કરની ઓઈલ લેવલ ટ્યુબ તપાસો

સાપ્તાહિક જાળવણી

1. યાર્ન ફીડિંગ સ્પીડ એલ્યુમિનિયમ પ્લેટને સાફ કરો અને પ્લેટમાં ધૂળના જથ્થાને સાફ કરો

2.ચેક કરો કે શું ટ્રાન્સમિશનનું બેલ્ટ ટેન્શન સામાન્ય છે, અને ટ્રાન્સમિશન સ્થિર છે

3. કાપડ રોલિંગ મશીનનું પરિભ્રમણ તપાસો

માસિક જાળવણી

1. ધૂળ સાફ કરવા માટે, બધા કેમબોક્સને દૂર કરો

2. ધૂળ દૂર કરવાના પંખાને સાફ કરો અને તપાસો કે પવનની દિશા સાચી છે કે નહીં.

3.તમામ ઇલેક્ટ્રિકલ એસેસરીઝની ધૂળ સાફ કરો

4. ઓટોમેટિક સ્ટોપ સિસ્ટમ, સેફ્ટી એલાર્મ સિસ્ટમ, ચેકિંગ સિસ્ટમ સહિત તમામ ઇલેક્ટ્રિકલ એસેસરીઝની કામગીરીની સમીક્ષા કરો)

અર્ધવાર્ષિક જાળવણી

1. તમામ સોય ડાયલ અને સોય સાફ કરો, બધી સોય તપાસો, જો કોઈ નુકસાન હોય તો, તરત જ બદલો

2. તેલ સ્પ્રે મશીનને સાફ કરો અને તપાસો કે તેલ અવરોધિત છે કે કેમ

3.યાર્ન સ્ટોરેજ ડિવાઇસને સાફ કરો અને તપાસો

4. મોટર અને ટ્રાન્સમિશન સિસ્ટમની ધૂળ અને તેલ સાફ કરો

5.ચકાસો કે શું કચરો તેલ સંગ્રહ અવરોધિત છે

વાર્ષિક જાળવણી

1. વણાટના ઘટકો એ ગૂંથણકામ મશીનનું હૃદય છે, તે ફેબ્રિકની ગુણવત્તાની સીધી ખાતરી કરે છે, ઓ, વણાટના ઘટકોને જાળવવાનું ખરેખર મહત્વપૂર્ણ છે

2. વણાટના ફેબ્રિકમાં ધૂળને ટાળવા માટે, સોયના ખાંચો સાફ કરો.પદ્ધતિ: યાર્નને હલકી ગુણવત્તાવાળા અથવા વેસ્ટ યાર્નથી બદલો, મશીનને હાઇ સ્પીડથી ખોલો અને સિલિન્ડર દ્વારા મોટા પ્રમાણમાં તેલ ઇન્જેક્ટ કરો, જ્યાં સુધી કચરો તેલ ખાંચમાંથી સંપૂર્ણપણે બહાર ન આવે ત્યાં સુધી રિફ્યુઅલ કરતી વખતે કામ કરો.

3.તપાસો કે કોઈ સોય ક્ષતિગ્રસ્ત છે કે કેમ, જો હા, તો તેને તરત જ બદલો;જો ફેબ્રિકની ગુણવત્તા ખૂબ ખરાબ છે, તો ધ્યાનમાં લેવું જોઈએ કે શું તમામ અપડેટ છે.

4. તપાસો કે સિલિન્ડર ગ્રુવ સમાન અંતર છે કે કેમ (અથવા ફેબ્રિકની સપાટી પર પટ્ટાઓ છે કે કેમ તે તપાસો), સોય ગ્રુવ દિવાલ ચુસ્ત છે કે કેમ.

5. કેમ્સની વસ્ત્રોની સ્થિતિ તપાસો, અને ઇન્સ્ટોલેશનની સ્થિતિ યોગ્ય છે કે કેમ અને સ્ક્રૂ ચુસ્ત છે કે કેમ તે તપાસો

6. દરેક યાર્ન ફીડિંગ મોં પોઝિશન તપાસો અને તેને ઠીક કરો, જો ત્યાં કોઈ નુકસાન હોય, તો તરત જ બદલો.

7. દરેક ફેબ્રિકની લંબાઈ સમાન છે તેની ખાતરી કરવા માટે, દરેક સાંકડી કેમરની ઇન્સ્ટોલેશન સ્થિતિ તપાસો

લુબ્રિકેટિંગ વે, તેલ અને લુબ્રિકેશન

1.લ્યુબ્રિકેટીંગ વે અને તેલ

(1) દરરોજ ડાયલ અને કાપડ રોલિંગ મશીન તપાસો, જો તેલ 2/3 કરતા ઓછું હોય, તો તેલ ઉમેરો.N10#-N32# મશીન તેલનો ઉપયોગ કરો.જ્યારે અડધા વર્ષ જાળવણી, જો કોઈ તેલ ધૂળ હોય, તો તરત જ બદલો.

(2) દર મહિને સિલિન્ડર બેઝ ગિયર તપાસો, ગ્રીસ ઉમેરો, નંબર 3 લિથિયમ લ્યુબ્રિકેટિંગ ગ્રીસનો ઉપયોગ કરો

(3)દર અડધા વર્ષે જાળવણી કરતી વખતે, દરેક ટ્રાન્સમિશન રીંછને તપાસો, ગ્રીસ ઉમેરો, નંબર 3 લિથિયમ લ્યુબ્રિકેટિંગ ગ્રીસનો ઉપયોગ કરો.

(4) વણાટના ઘટકોના તમામ લુબ્રિકેશનમાં ગૂંથણકામ તેલ (ઇન્જેક્શન મશીન તેલ સહિત) નો ઉપયોગ કરવો આવશ્યક છે, જેમ કે ઇંગ્લેન્ડ વેકર હાઇ સ્પીડ ગોળાકાર વણાટ મશીન તેલ.

2.લુબ્રિકેશન

દરેક ઘટકોના તેલના પ્રકાર અને લુબ્રિકેટ સમયને સારી રીતે જાણો, ખાતરી કરો કે તમામ મશીનને સેટ તેલ અને સેટ ડોઝ સાથે સેટ સમયમાં લ્યુબ્રિકેટ કરી શકાય છે.

ડાઉનટાઇમ અને સીલબંધ વિચારણાઓ

મશીનની જાળવણી અને સંભાળ અડધા વર્ષની જાળવણી પ્રક્રિયાઓ અનુસાર આચરવામાં આવવી જોઈએ, પ્રથમ ગૂંથણકામના ભાગોમાં લુબ્રિકેટિંગ તેલ ઉમેરો, પછી ગૂંથણકામની સોય પર એન્ટિરસ્ટ તેલ જોડો, અંતે મશીનને તાર્પથી ઢાંકી દો જે સોયના તેલમાં પલાળેલું હતું અને સૂકા અને સ્વચ્છમાં સીલ કરવામાં આવ્યું હતું. સ્થળ

મશીનરી એસેસરીઝ અને સ્પેરપાર્ટ્સનો સંગ્રહ

સામાન્ય ઉપયોગ અને ઝડપી વસ્ત્રો માટે, સામાન્ય અનામત ઉત્પાદન સાતત્યની મહત્વપૂર્ણ ગેરંટી છે.સ્ટોરેજ વાતાવરણ ઠંડુ, શુષ્ક અને તાપમાનમાં થોડો તફાવત હોવો જોઈએ, નિયમિત તપાસ પણ જરૂરી છે.

સંગ્રહ પદ્ધતિ નીચે મુજબ છે:

1. સિલિન્ડર સોય અને સોય ડાયલનો સંગ્રહ

સૌપ્રથમ સિલિન્ડરની સોયને સાફ કરો, અને પછી તેને લાકડાના બોક્સમાં નાખો જેમાં મશીન ઓઇલ અને ઓઇલ કાપડની લપેટી વડે બમ્પિંગ અને વિકૃતિ ટાળવા માટે.સિલિન્ડરની સોયની અંદરના મશીન તેલને દૂર કરવા માટે સંકુચિત હવાનો ઉપયોગ કરતી વખતે, પછી સોય તેલ ઉમેરો.

2.કેમનો સંગ્રહ

કેમ્સનું વર્ગીકરણ કરો અને સ્ટોરેજમાં મૂકો, જેમાં બૉક્સમાં સ્ટોરેજ હતું અને કાટને ટાળવા માટે એન્ટિરસ્ટ તેલ ઉમેરો.

3. વણાટની સોયનો સંગ્રહ

(1) નવી વણાટની સોય મૂળ પેકિંગ બોક્સમાં મૂકવી જોઈએ, અને સીલ દૂર કરશો નહીં.

(2) જૂની ગૂંથણકામની સોય સ્વચ્છ હોવી જોઈએ, તપાસો, ક્ષતિગ્રસ્ત વસ્તુઓને પસંદ કરો, તેનું વર્ગીકરણ કરો અને કાટ ટાળવા માટે સોયના તેલ સાથે સંગ્રહમાં મૂકો.

વિદ્યુત ભાગોની જાળવણી

1. જાળવણીનું મહત્વ

ગૂંથણકામ મશીન સર્કિટમાં ચોકસાઇવાળા ઇલેક્ટ્રોનિક ઘટક——ઇન્વર્ટર હોય છે.પ્રાયોગિક એપ્લિકેશનમાં, આસપાસના તાપમાન, ભેજ, કંપન, ધૂળ, કાટ લાગતા વાયુઓ અને અન્ય પર્યાવરણીય પરિબળોને કારણે, ઇન્વર્ટરની વિશ્વસનીયતા અને સેવા જીવનને ખરાબ રીતે અસર થશે.જો યોગ્ય રીતે જાળવણી કરવામાં આવે તો, માત્ર વિશ્વસનીયતા સુનિશ્ચિત કરવા માટે જ નહીં પરંતુ સેવા જીવનને લંબાવવા માટે પણ, અને પ્રસંગોપાત નિષ્ફળતાને કારણે થતા ઉત્પાદન નુકસાનને ઘટાડશે.તેથી, ઇન્વર્ટર અને પેરિફેરલ સર્કિટની નિયમિત જાળવણી જરૂરી છે.

2. ઇન્વર્ટર અને પેરિફેરલ સર્કિટની તપાસ કરો

ચાલતા વર્ક ઇન્વર્ટર અને કંટ્રોલ સર્કિટ માટે, સામાન્ય રીતે નીચેની તપાસ કરવી જોઈએ:

(1)પર્યાવરણ તાપમાન: સામાન્ય રીતે સામાન્ય - 10 ℃ ~ + 40 ℃ શ્રેણી, 25 ℃ અથવા તેથી વધુ.

(2) ઇન્વર્ટર ઇનપુટ વોલ્ટેજ: સામાન્ય શ્રેણી 380V±10% છે.

(3) ફ્લાય ડાઉનની નિયમિત સફાઈ, ઈલેક્ટ્રિક બોક્સની આંતરિક સ્વચ્છતા જાળવવા માટે કંટ્રોલ બોક્સમાં ધૂળ, શિફ્ટ બદલ્યા પછી દિવસમાં એકવાર સાફ કરવાનું સૂચન કર્યું.

(4)તેલ વૃદ્ધ વાયરને ઝડપી બનાવશે, જો અંદરનું વિદ્યુત બોક્સ આકસ્મિક રીતે તેલમાં જાય, તો કૃપા કરીને સમયસર સાફ કરો.

(5) ઇલેક્ટ્રિક બોક્સના એક્ઝોસ્ટ ફેનને નિયમિતપણે તપાસો, જો નુકસાન થયું હોય તો કૃપા કરીને સમયસર બદલો, તેની ખાતરી કરવા માટે કે ઇલેક્ટ્રિક બોક્સનું આંતરિક તાપમાન ખૂબ ઊંચું નથી.

3.નિયમિત નિરીક્ષણ

વાર્ષિક સાધનોના ઓવરહોલ સમયનો ઉપયોગ કરીને, અને ઇન્વર્ટરના આંતરિક બીટ પર નિરીક્ષણ ધ્યાન કેન્દ્રિત કરો.

(1)નિયમિત જાળવણી કરતી વખતે, જ્યાં સુધી ઇન્વર્ટરનું DC બસ પાવર ઇન્ડિકેટર બંધ ન થાય ત્યાં સુધી ઑપરેશન પહેલાં પાવર કાપી નાખવો જોઈએ, સામાન્ય રીતે એક મિનિટથી વધુ (ઇન્વર્ટરની મોટી ક્ષમતા, વધુ રાહ જોવાનો સમય), અને પછી હાથ ધરવા. ઓપરેશન

(2) ઇન્વર્ટરના બહારના કવરને તોડી નાખો, ઇન્વર્ટર સર્કિટ બોર્ડ અને આંતરિક IGBT મોડ્યુલો, ઇનપુટ અને આઉટપુટ ટર્મિનલ્સ અને અન્ય ભાગોને વેક્યૂમ કરો.સર્કિટ બોર્ડ પરના ગંદા સ્થાનોને ભૂંસી નાખવા માટે કેટલાક વિશિષ્ટ સફાઈ એજન્ટો સાથે સુતરાઉ કાપડનો ઉપયોગ કરો.

(3) ઇન્વર્ટરના આંતરિક લીડ વાયર ઇન્સ્યુલેશનને તપાસો કે તેમાં કાટ કે તૂટેલા નિશાન છે કે કેમ, એકવાર મળી આવે તો તેની સારવાર કરવી જોઈએ અથવા તેને તાત્કાલિક બદલવી જોઈએ.

(4) કંપન, તાપમાનના ફેરફારો અને અન્ય અસરોને લીધે, ઇન્વર્ટરના કેટલાક ક્લેમ્પિંગ એકમો જેમ કે સ્ક્રૂ હંમેશા લવચીક બને છે, બધા સ્ક્રુને ફરીથી કડક કરવા જોઈએ.

(5) તપાસો અને શોધો કે શું ઇનપુટ અને આઉટપુટ રિએક્ટર, ટ્રાન્સફોર્મર્સ, વગેરે ઓવરહિટીંગ, લિકેજ, ખામીયુક્ત ઇન્સ્યુલેશન, રંગ બદલાય છે અને બળી જાય છે અથવા ગંધ છે.

(6) તપાસો કે મધ્યવર્તી ડીસી સર્કિટ ફિલ્ટરિંગ ઇલેક્ટ્રોલિટીક કેપેસિટરની ક્ષમતા અને ચાર્જ-ડિસ્ચાર્જ કામગીરી સારી છે કે કેમ, દેખાવમાં તિરાડો, લિકેજ, સોજો વગેરે છે કે કેમ, ફિલ્ટર કેપેસિટર સેવા જીવન 5 વર્ષ છે, સૌથી લાંબી પરીક્ષા અવધિ એક વર્ષ છે. , અને પાંચ વર્ષ પછી કૃપા કરીને તેને બદલો.

(7) ઠંડક પંખાની કામગીરી સારી સ્થિતિમાં છે કે કેમ તે તપાસો, જો અસામાન્ય ઘોંઘાટ જણાય તો, અસામાન્ય કંપન તરત જ બદલવું જોઈએ.અન્યથા ઇન્વર્ટર વધુ ગરમ થશે, અને ઇન્વર્ટરના ઓપરેશન લાઇફને અસર કરશે.પંખા બદલવાનું ચક્ર સામાન્ય રીતે 2-3 વર્ષનું હોય છે.

(8) ઇન્વર્ટરના ઇન્સ્યુલેશન રેઝિસ્ટન્સ તપાસો કે શું તે સામાન્ય શ્રેણીમાં છે (બધા ટર્મિનલ્સ અને અર્થ ટર્મિનલ), નોંધ કરો કે તમે સર્કિટ બોર્ડને માપવા માટે મેગામીટરનો ઉપયોગ કરી શકતા નથી, અન્યથા તે સર્કિટ બોર્ડના ઇલેક્ટ્રોનિક ઘટકોને નુકસાન પહોંચાડશે.

(9) પાવર એન્ડ સાથે R, S, T ઇન્વર્ટર ટર્મિનલના કેબલને ડિસ્કનેક્ટ કરો, U, V, W ઇન્વર્ટર ટર્મિનલના કેબલને મોટરના અંત સાથે ડિસ્કનેક્ટ કરો, કેબલના દરેક તબક્કાના કંડક્ટર વચ્ચેના ઇન્સ્યુલેશનને માપો અને મેગામીટર વડે ગ્રાઉન્ડિંગને સુરક્ષિત કરો કે કેમ. જરૂરિયાત પૂરી કરો, સામાન્ય રીતે 1MΩ કરતાં મહાન હોવું જોઈએ.

(10) ઇન્વર્ટરને ઓપરેશનમાં મૂકતા પહેલા જેનું જાળવણી પૂર્ણ થાય છે, ઇન્વર્ટરને મોટર સાથે નિષ્ક્રિય લોડ કરવું જોઈએ અને થોડીવાર પરીક્ષણ ચલાવવું જોઈએ, મોટરના પરિભ્રમણની દિશાની પુષ્ટિ કરવી જોઈએ.

પોસ્ટ સમય: એપ્રિલ-20-2022